e-F@ctory

도입사례

![]() 도입사례

도입사례

미쓰비시전기 FA제품 및 솔루션의 실제 도입사례를 소개합니다.

생산 현장의 고온 대책에 SCADA ‘GENESIS64™’가 기여 원인 분석과 적절한 환풍기 제어로 개선 진행

미쓰비시전기 나카쓰가와 제작소는 생산 현장의 고온 대책을 위해 SCADA 소프트웨어 ‘GENESIS64™’를 이용한 환풍기 제어에 힘쓰고 있습니다.

미쓰비시전기 나카쓰가와 제작소는 생산 현장의 고온 대책을 위해 SCADA 소프트웨어 ‘GENESIS64™’를 이용한 환풍기 제어에 힘쓰고 있습니다.

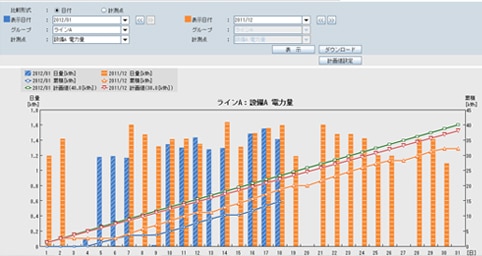

전력 데이터 수집+구체적으로 알기 쉬운 그래프화로 현장의 에너지 절약 활동을 활성화

요코하마고무 주식회사 오노미치 공장은 미쓰비시전기의 에너지 절약 데이터 수집 서버 ‘EcoServerⅢ’와 에너지 절약 지원 애플리케이션 ‘EcoAdviser’ 등을 사용한 에너지 절약 활동에 힘쓰고 있다.

요코하마고무 주식회사 오노미치 공장은 미쓰비시전기의 에너지 절약 데이터 수집 서버 ‘EcoServerⅢ’와 에너지 절약 지원 애플리케이션 ‘EcoAdviser’ 등을 사용한 에너지 절약 활동에 힘쓰고 있다.

예지보전 「iQ Monozukuri 진동진단 솔루션」으로

다운타임 감소와 생산성 향상을 실현

솔루션 도입을 통해 제조 설비의 실시간 진동 모니터링 및 이상 신호를 분석하여 사전에 설비 고장을 예방하고 있으며, 도입 후 약 1년이 지난 시점에서 설비 고장 0건이라는 안정적인 운영으로 생산량 증대에 기여하고 있습니다.

솔루션 도입을 통해 제조 설비의 실시간 진동 모니터링 및 이상 신호를 분석하여 사전에 설비 고장을 예방하고 있으며, 도입 후 약 1년이 지난 시점에서 설비 고장 0건이라는 안정적인 운영으로 생산량 증대에 기여하고 있습니다.

작업자의 잘못에 의한

제품 불량 발생율 "0"을 목표

부품의 올바른 선택과 사용을 엄수하도록 하는 이 시스템은 신입 작업자를 교육시키는 숙련 작업자의 부하가 줄어들도록 하고 있습니다.

부품의 올바른 선택과 사용을 엄수하도록 하는 이 시스템은 신입 작업자를 교육시키는 숙련 작업자의 부하가 줄어들도록 하고 있습니다. 또한, 작업과 관련된 데이터를 축적하여 현장에 "개선의 계기"를 제공하는 것도 큰 도입효과입니다.

로봇을 활용한

소량 생산 & 多사이클 생산

전자 개폐기 "MS-T 시리즈"의 생산시작에 따라 셀 생산에 로봇을 조합한 생산 방식을 도입함으로써, 전자 개폐기 생산에 요구되는 소량 생산ㆍ多사이클 생산을 실현하였습니다.

전자 개폐기 "MS-T 시리즈"의 생산시작에 따라 셀 생산에 로봇을 조합한 생산 방식을 도입함으로써, 전자 개폐기 생산에 요구되는 소량 생산ㆍ多사이클 생산을 실현하였습니다.

에너지 소비량 10% 절감

공조ㆍ조명, 에너지 소비의 일괄 관리에 당사 MELSEC-Q 시리즈 PLC를 도입하여, 기존 에너지 소비량 대비 10% 절감을 실현하였습니다.

공조ㆍ조명, 에너지 소비의 일괄 관리에 당사 MELSEC-Q 시리즈 PLC를 도입하여, 기존 에너지 소비량 대비 10% 절감을 실현하였습니다.

디맨드 제어로 사용 전력 24% 절감

사무 부문 및 설계 부문이 근무하는 "종합 관리동"의 에너지 절약을 위해 시각화와 디맨드 제어를 조합하여 사용 전력의 24% 절감을 실현하였습니다.

사무 부문 및 설계 부문이 근무하는 "종합 관리동"의 에너지 절약을 위해 시각화와 디맨드 제어를 조합하여 사용 전력의 24% 절감을 실현하였습니다.

원단위 관리 도입에 의한 개선 활동

2002년에 EcoServer II에 의한 원단위 관리와 개선 활동을 시작한지 3년 후, 전자 모듈 생산 라인의 원단위당 사용 전력을 활동 전 대비 61% 절감하였습니다.

2002년에 EcoServer II에 의한 원단위 관리와 개선 활동을 시작한지 3년 후, 전자 모듈 생산 라인의 원단위당 사용 전력을 활동 전 대비 61% 절감하였습니다.

가공 라인 생산성 향상

특수품이 많은 모터 샤프트 가공 라인에 FA 통합솔루션 "e-F@ctory"를 도입 하여, 라인 생산성 향상 및 다종류ㆍ소량 생산ㆍ단납기를 실현하였습니다.

특수품이 많은 모터 샤프트 가공 라인에 FA 통합솔루션 "e-F@ctory"를 도입 하여, 라인 생산성 향상 및 다종류ㆍ소량 생산ㆍ단납기를 실현하였습니다.

품질 향상ㆍ작업자의 실수 방지

MES 인터페이스를 중심으로 시스템을 구성하여 "정보 시스템"과 "제어 시스템ㆍ장치"를 연계시킴으로써, 작업자의 실수 방지 및 조작 시간 절감에 의한 생산 효율 향상, "에너지의 시각화"를 실현하였습니다.

MES 인터페이스를 중심으로 시스템을 구성하여 "정보 시스템"과 "제어 시스템ㆍ장치"를 연계시킴으로써, 작업자의 실수 방지 및 조작 시간 절감에 의한 생산 효율 향상, "에너지의 시각화"를 실현하였습니다.

공정 관리 강화에 의한 생산 효율 향상

3대의 머시닝 센터와 반송계 시스템을 대상으로 생산 관리 시스템, 가동 관리 시스템 등의 솔루션을 도입함으로써, 설비 가동률 향상ㆍ가공 시간 단축ㆍ리드 타임 단축에 의한 생산 효율 향상을 실현하였습니다.

3대의 머시닝 센터와 반송계 시스템을 대상으로 생산 관리 시스템, 가동 관리 시스템 등의 솔루션을 도입함으로써, 설비 가동률 향상ㆍ가공 시간 단축ㆍ리드 타임 단축에 의한 생산 효율 향상을 실현하였습니다.

생산성 향상, 비용 절감

각종 에너지 계측 모듈에 의해 생산 라인, 생산 설비에서 에너지 정보를 수집 하고 에너지 소비량을 시각화하여, 에너지 원단위 열람 및 분석에 의해 생산성 향상과 에너지 소비량 절감을 실현하였습니다.

각종 에너지 계측 모듈에 의해 생산 라인, 생산 설비에서 에너지 정보를 수집 하고 에너지 소비량을 시각화하여, 에너지 원단위 열람 및 분석에 의해 생산성 향상과 에너지 소비량 절감을 실현하였습니다.

준비중입니다.

3월 30일 오픈!