![]()

MELSOFT Gemini

3D 시뮬레이터는 이런 고민을 가진 분들에게 최적입니다.

도입 사례 01

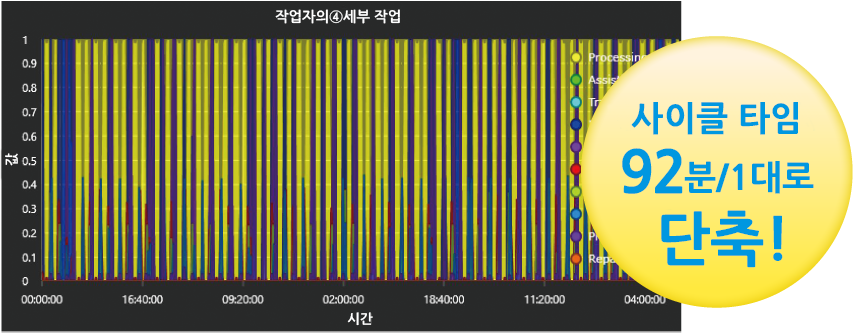

라인 시뮬레이션 편증산 체제를 구축하고, 사이클 타임을 128분/대▶ 92분/대(실제 운용)으로 단축!

단축

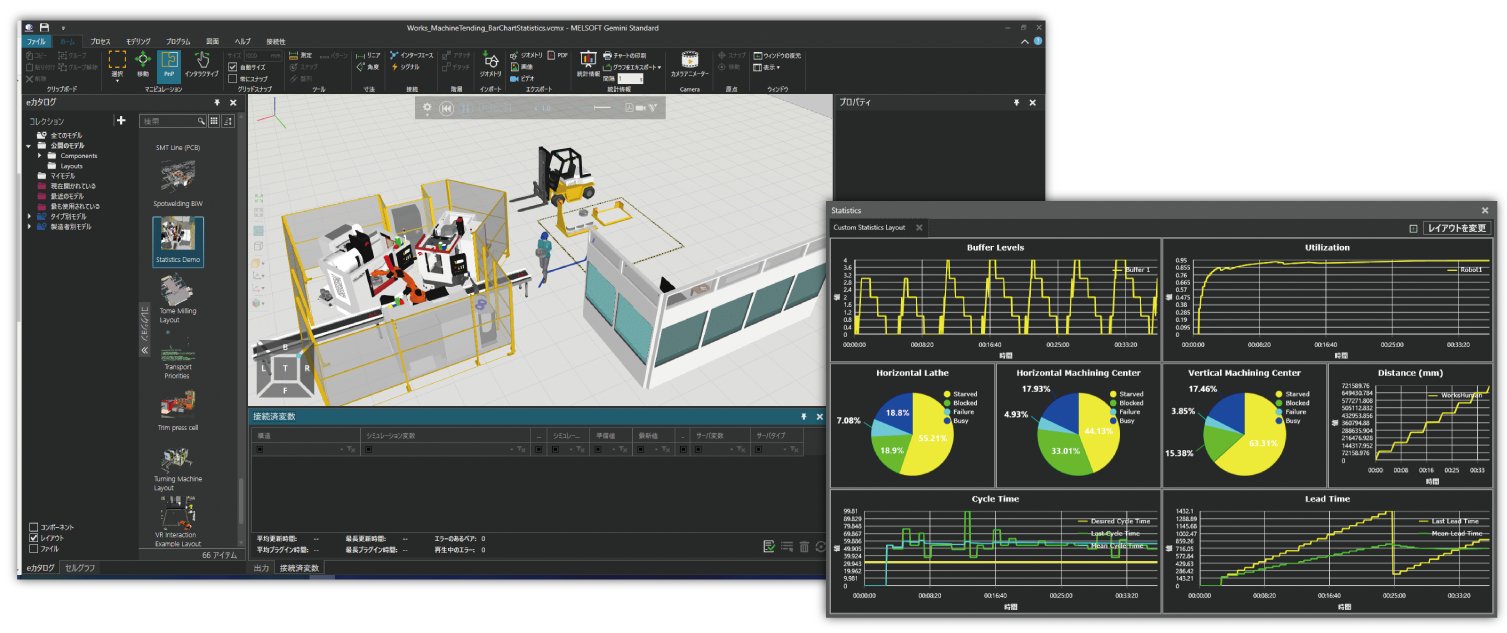

컨베이어, 로봇, AGV, 인력 등 약 3,000종류의 풍부한 라이브러리에서 3D 모델을 배치하여 라인을 구축하고, 실제 라인 구축 전이나 개조 전에 최적의 레이아웃 검증을 실시할 수 있습니다.

또한, 공정이나 설비 단위의 가동률 등을 그래프로 기시화할 수 있으므로, 라인 개조 시 개선점 추출이나 개선 수단별 효과를 간단히 비교할 수 있습니다.

라인 시뮬레이션 기능을 활용하여 사전 검증을 쉽게 실현

과제

수요 증가로 인해 현재의 라인으로는 생산을 감당할 수 없어 생산 능력 강화가 급선무.

이에 따라 작업자용 작업 스테이션 증설을 검토하게 되었지만, 사전에 라인 변경을 검증하여 재작업 없이 증산 체제를 구축하고자 한다.

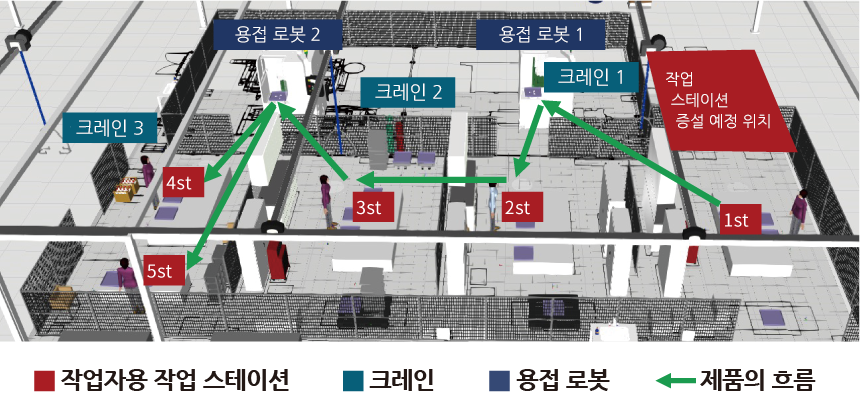

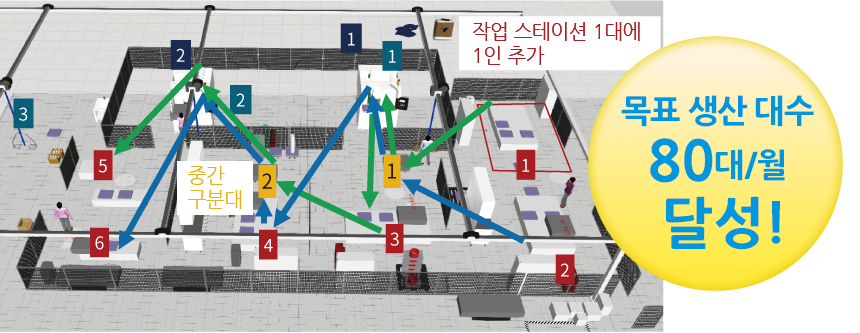

【예】미쓰비시전기 나고야 제작소 조립 라인

■작업 스테이션/5곳(작업자 5명) ■천장 크레인/3대 ■용접 로봇/2대

| 현황 | 생산 대수 69대/월 | 사이클 타임 128분/대 |

| 목표 | 생산 대수 80대/월 | 사이클 타임 103분/대 |

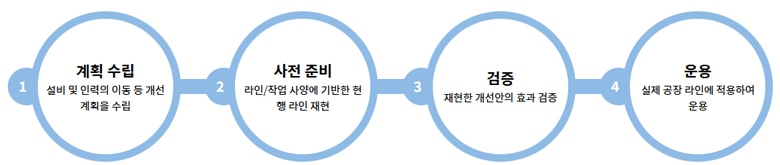

활용 플로

계획 수립

현재 5곳인 작업 스테이션을 1곳 증설하여 사이클 타임 103분/대를 목표로 했으나, 기존과 같은 Excel®상의 계산으로는 세부적인 손실 분석을 포함한 사전 검증은 어려웠다.

사전 준비

라인 사양(스테이션 배치, 각 작업 시간 등)에서 현행 라인을 ‘MELSOFT Gemini’로 재현. e카탈로그에 셋업 완료된 3D 모델이 풍부하게 준비되어 있어 현행 모델 구축이 약 2일 만에 완료.

검증

작업 스테이션 1곳과 작업자 1명 추가로 사이클 타임이 99분/대로 감소. 그래프 기능을 통해 기존에는 알 수 없었던 공회전 손실을 발견하고, 중간 작업대 설치로 손실을 해소. 실제 운용에서는 사이클 타임이 92분/대가 되어 생산 능력을 강화.

운용

‘MELSOFT Gemini’의 시뮬레이션 결과를 바탕으로 목표 생산 대수 80대/월 달성. 또한, 중간 작업대 설치로 공회전 손실을 해소하여 연간 약 60만 엔의 비용 증가를 억제. 사전 검증의 정확도가 높아 재설계나 추가 공사에 따른 재작업 공수 감축을 실현.

도입 효과

여러 패턴으로 개선 검증 가능

시뮬레이션 변경이 용이하여 여러 패턴으로 개선 검증을 신속히 수행.

개선 방안의 가시화로 리뷰 용이

3D로 공정 낭비 관찰, 시뮬레이션 시 화면 녹화, 가동률 등의 그래프를 활용.

재작업 발생으로 인한 시간 손실 방지

Excel®을 바탕으로 실제 생산 라인을 개조한 경우, 개선책의 재검토 발생 가능성도 있음.

생산성 향상

생산성 향상 비용 절감

비용 절감 작업 시간 단축

작업 시간 단축

조립 라인 내 작업자의 동선과 라인 레이아웃을 사전 검증. 그 결과,

재작업 없이 증산 체제 구축 실현!도입 사례 02

장치 시뮬레이션편디지털 공간에서 프런트 로딩을 실현하여 전체 공기를 40주▶ 34주로 단축!

단축

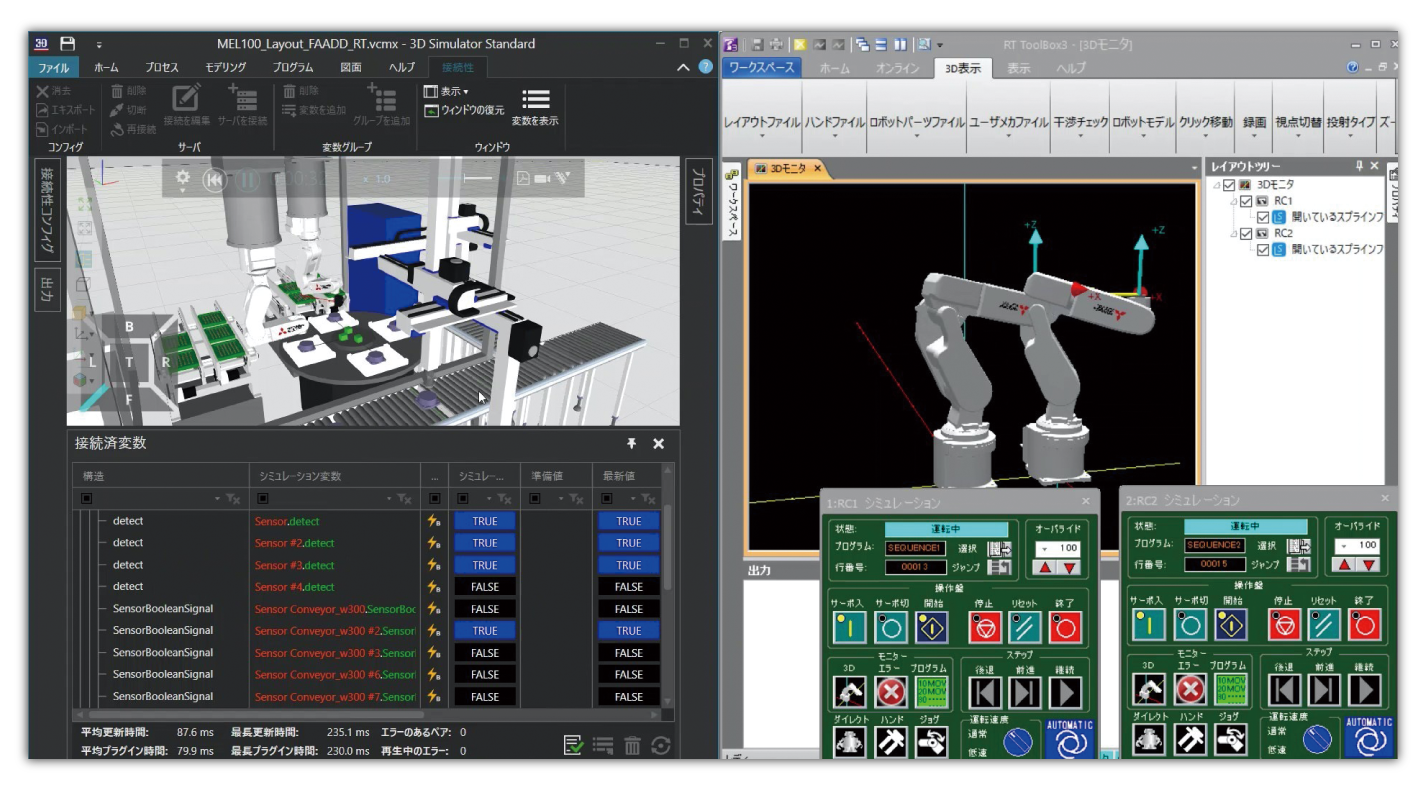

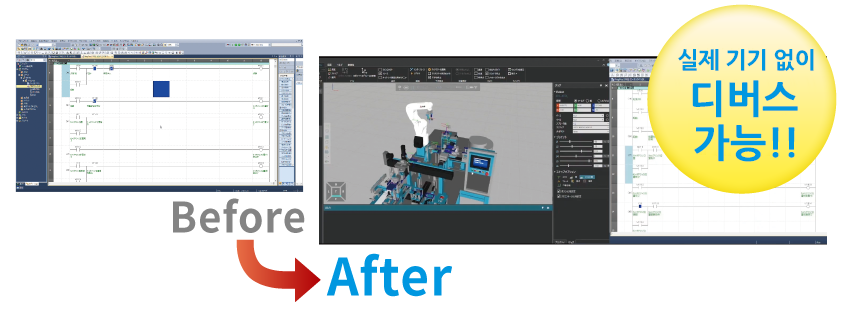

PLC와 로봇 등 엔지니어링 툴 및 미쓰비시전기 FA 기기와 연결하여 제어 로직을 3D 동작으로 확인 가능. 사전에 제어 실행 시 기계 간섭이나 로봇 동작 등의 문제점을 파악함으로써 현장에서의 엔지니어링 공수를 대폭 줄입니다.

FA 기기 및 각종 툴과 직접 연결하여 원활하게 연계

과제

상류 기계 설계 지연으로 전체 공정의 일정이 압박을 받아, 하류 제어 설계의 실제 기기를 사용한 디버그 시간을 충분히 확보하지 못해 현장에서 많은 조정 시간이 소요되었다.

사전에 장치 시뮬레이션을 실행하여 프런트 로딩을 실현하려 한다!

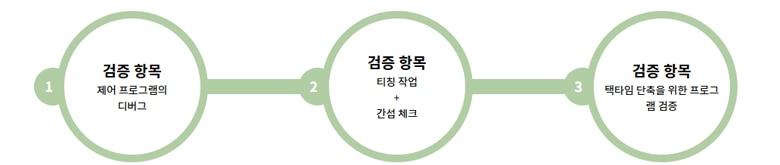

활용 플로

제어 프로그램의 디버그

제어 프로그램의 동작을 3D 모델로 시각적으로 확인할 수 있어, 프로그램상에서는 발견하기 어려웠던 불량을 발견. 실제 기기 없이 제어 프로그램 디버그 가능.

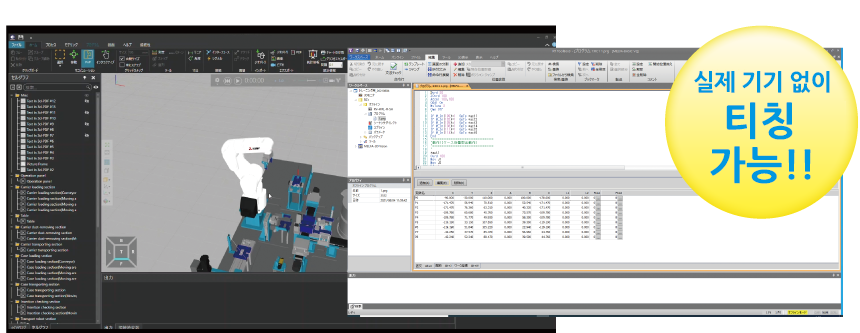

티칭 작업 + 간섭 체크

‘MELSOFT Gemini’로 티칭 작업을 수행하여 경로 및 가동 범위 등 실제 로봇의 움직임을 충실히 시뮬레이션. 실제 기기 없이 사전에 티칭 및 간섭 체크를 실현.

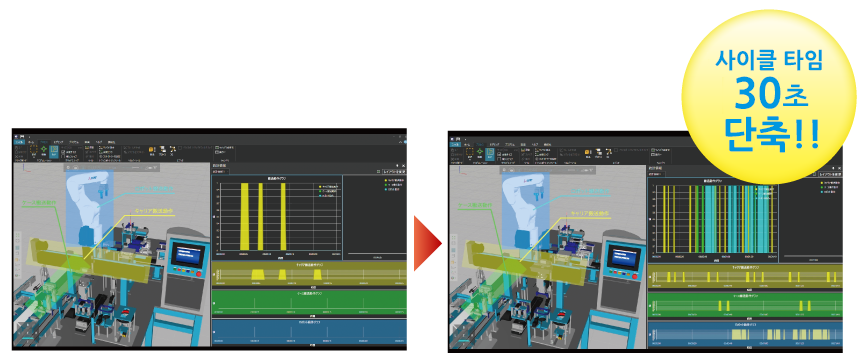

택타임 단축을 위한 프로그램 검증

로봇 동작과 병행하여 캐리어를 반송함으로써 동작 손실 방지. 설계 단계에서 동작의 낭비를 찾아 개선할 수 있었기 때문에 사이클 타임을 1분 20초 →50초로 30초나 단축.

도입 효과

현장 엔지니어링 공수 절감

3D 모델로 확인할 수 있으므로 디버그 시간이 단축되고, 현장 엔지니어링 공수를 절감.

정확하고 신속한 간섭 체크 가능

RT ToolBox3와 연계하여 간섭으로 인한 장치 손상을 방지하고, 현장 조정 및 가동 시간 단축.

현장에 가기 전에 택타임 단축

설계 단계에서 동작의 낭비를 찾아 개선함으로써 현장에 가기 전에 택타임을 단축.

■비용 대비 효과(예)

-

도입 비용

MELSOFT Gemini

- 본체 비용

- 트레이닝 비용

- 활용 시 개발 비용

-

구축 기간

약 6주 단축

※1일 SI 비용이 8만엔 이라면, 6주 ×5일 가동 시 240만 엔 비용 절감 -

도입 효과

가동 기간 단축에 따른

6주분 생산 이익

※1일 생산 이익이 160만 엔이라면, 6주 ×5일 가동 시 4,800만 엔 증가 -

회수 기간

약 5일

※도입 비용이 1,000만 엔, 구축 기간 단축에 따른 비용 절감이 240만 엔, 도입 효과가 1일 160만 엔이라고 가정했을 때

디지털 공간에서 장치 동작을 검증하여, 현장 조정 전에 제어 완성도 향상

개발 프런트 로딩을 통한 공기 단축 실현!