e-F@ctory

도입사례

![]() 도입사례

도입사례

미쓰비시전기 FA제품 및 솔루션의 실제 도입사례를 소개합니다.

문제점 직접 파악

차단기 NF125-SV

원단위 기반의 에너지 소비량 저감, 즉, 에너지 이용 효율 향상은 라인별 관리에 의해서도 실현되었지만, 이것만으로는 충분하지 않습니다. 「원단위가 악화되어 있는 라인을 개선하는 경우, 먼저 어디에서 시작할 것인지를 판단하게 됩니다. 일반적으로는 사용 전력이 큰 설비부터 차례로 개선해 가지만, 개선해야만 하는 설비는 나중으로 미뤄질 수 있으며, 효과가 도출되는 시간도 많이 걸릴 수 있습니다. 」

이에따라, 2010년 차단기 조립 라인 업그레이드 시 도입하기로 한 것이 바로 EcoServer III에 의한 「설비별 원단위 관리」입니다.

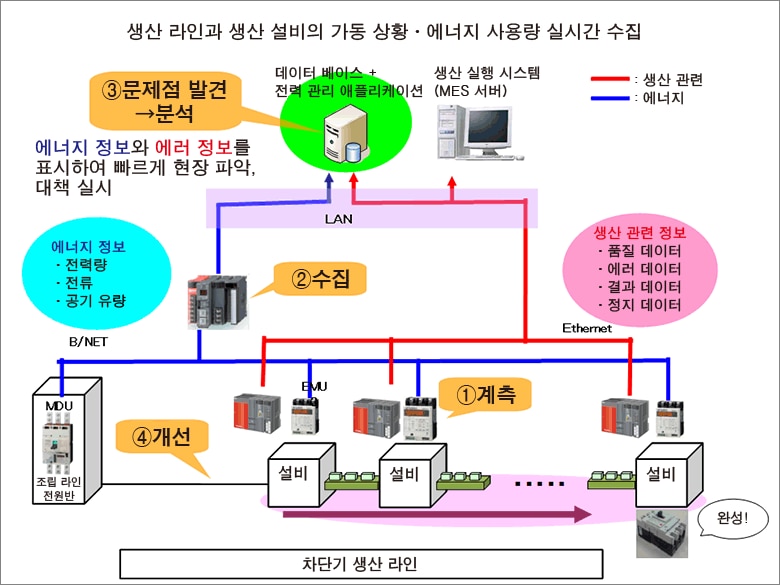

새로운 차단기 라인에서는 각 설비의 제어반에 전력 계측 모듈(EcoMonitor)을 장착하여, 각 설비가 소비하는 전력량 등의 정보를 네트워크를 경유하여 EcoServer에서 수집합니다. 한편, 각 설비를 동작시키는 PLC는 제품의 품질 데이터 및 에러 데이터, 결과 데이터 등 생산과 관련된 데이터를 MES 서버에 보냅니다.

새로운 차단기(NF-125SV(사진 왼쪽)) 조립 라인에서는 각 설비에 전력 계측 모듈을 장착하여 설비별 원단위 관리를 실시중이다. EcoServer가 수집한 전력 정보와 MES 서버가 수집한 생산 정보를 통합하여 원단위로 에너지 소비량을 시각화하는 것이 가운데에 위치한 서버입니다. 서버는 데이터베이스 엔진과 전력 관리 애플리케이션을 탑재하여, 전력 정보와 생산 정보를 연계하여 시간별로 그래프화 합니다. 이 그래프는 LAN으로 연결된 클라이언트 PC에서 확인할 수 있습니다

차단기 조립 라인의 원단위 관리 구조

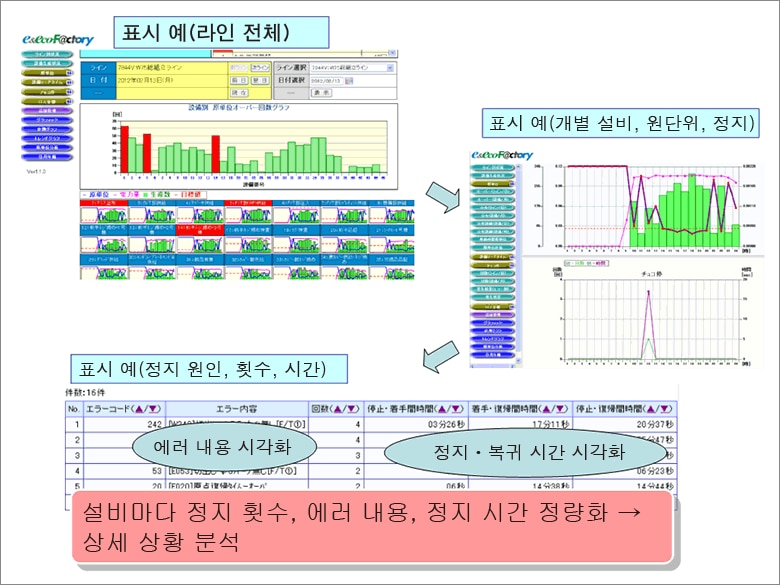

라인별로 원단위 관리를 하는 전자 모듈의 생산 현장과 달리, 설비별 원단위 관리를 실현한 차단기 생산 현장에서는 원단위 악화의 원인이 되는 문제점을 직접 파악할 수 있습니다. 원단위가 악화되어 있는 설비의 가동 상황을 체크하여, 생산 정보를 통해 어떤 종류의 가동율 저하가 발생하고 있는지, 어떤 대처를 하면 가동률을 회복할 수 있는지, PDCA 사이클을 설비 단위로 돌릴 수 있습니다.

이 PDCA 사이클도 차단기의 생산 현장에서는 고속ㆍ치밀화되어 있습니다. 차단기 라인에서 도입한 EcoServer III는 1분 단위로 데이터 수집이 가능하므로, 1시간 단위인 전자 모듈 라인에 비해 작은 문제도 신속하게 파악할 수 있습니다.

원단위가 악화되어 있는 설비를 추출하여 문제점 분석

후쿠야마 제작소 생산 시스템 추진부 생산기술 과장

이러한 사이클의 확립은 쉽게 복구할 수 있는 가동 정지에 의한 가동 저하에도 효과를 발휘합니다. 이는 원인이 단순하여 정지 시간은 짧지만, 가동률 저하의 가장 큰 요인 중 하나입니다. 하지만 설비별 원단위 관리에 의한다면 이 문제의 처리와 검증도 가능합니다. 예를 들어, 이러한 현상이 발생하는 설비의 동작을 분석하여, 부품 공급과

설비 동작의 타이밍이 맞지 않는 것이 원인이라고 알아 냈습니다. 여기서 부품의 검출 센서를 투입하는 등의 처리를 함으로써 이러한 문제점이 줄어들어 가동률이 향상되고 원단위도 개선되었습니다.

에너지세이빙의 전형적인 사례가 된 후쿠야마 제작소의 생산 현장에는 매년 수많은 인원이 견학하고 있습니다. 또한, 후쿠야마 제작소에서는 차단기 라인에서 실현된 에너지세이빙을 다른 라인에도 개조 시점에서 적용시켜 나갈 계획입니다.

제품의 소개

에너지세이빙 데이터 수집 서버 EcoServerIII

범용 PC에서 EcoServer에 의한 인트라넷을 활용하여 폭넓은 「관리 시각화」 시스템에 의한 에너지세이빙 활동을 지원 합니다.

에너지 계측 모듈 EMU3-DP1-P/B/C

에너지 비용 절감을 위해 필요한 에너지 감시 사업을 지원 합니다. 분할형 전류 센서와 조합하여 계측하고자 하는 설비ㆍ회로에 쉽게 장착할 수 있는 타입도 있습니다.

준비중입니다.

3월 30일 오픈!