e-F@ctory

도입사례

![]() 도입사례

도입사례

미쓰비시전기 FA제품 및 솔루션의 실제 도입사례를 소개합니다.

도입 효과

기존에는 각 플로어에서 공조ㆍ조명을 제어함에 따라, 플로어마다 온도가 달랐고, 사용하고 있지 않는 회의실에 조명이 켜져 있어 에너지 낭비 발생. MELSEC-Q PLC 시리즈를 도입함으로써 공조 설정(설정 온도 범위, 운전스케줄)ㆍ조명 설정(점등 스케줄)의 집중 관리가 가능하게 되어, 빌딩 전체에서 10% 전력 절감 실현.

기존에는 각 플로어에서 공조ㆍ조명을 제어함에 따라, 플로어마다 온도가 달랐고, 사용하고 있지 않는 회의실에 조명이 켜져 있어 에너지 낭비 발생. MELSEC-Q PLC 시리즈를 도입함으로써 공조 설정(설정 온도 범위, 운전스케줄)ㆍ조명 설정(점등 스케줄)의 집중 관리가 가능하게 되어, 빌딩 전체에서 10% 전력 절감 실현.

기존에는 주 1회 2시간의 유틸리티 설비 유지보수 작업이 필요하였지만, 각 플로어에 설치된 MELSEC-Q 시리즈 PLC를 CC-Link IE로 연결하여 1F 관리실에서 집중 관리함으로써, 유지보수 작업 시간을 주 1회 30분으로 대폭 절감.

기존에는 주 1회 2시간의 유틸리티 설비 유지보수 작업이 필요하였지만, 각 플로어에 설치된 MELSEC-Q 시리즈 PLC를 CC-Link IE로 연결하여 1F 관리실에서 집중 관리함으로써, 유지보수 작업 시간을 주 1회 30분으로 대폭 절감.

언제, 어디서, 어떤 알람이 발생하였는지에 대해 알람 이력을 참고할 수 있으므로, 설정 오류에 의한 돌발 사고 방지.

언제, 어디서, 어떤 알람이 발생하였는지에 대해 알람 이력을 참고할 수 있으므로, 설정 오류에 의한 돌발 사고 방지.

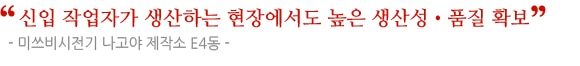

플로어 전체를 감시실에서 일괄 관리(SA1-II 화면)

알람 이력(SA1-II 화면)

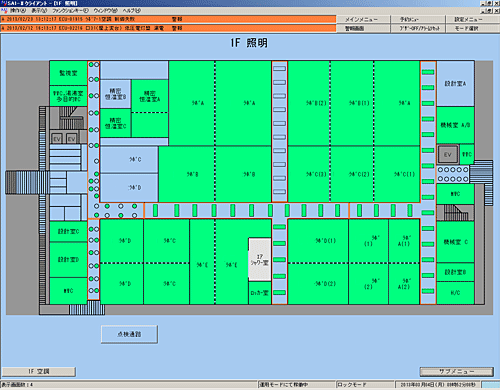

에너지 소비량을 시각화하여 각 플로어에서 불필요하게 전기를 사용하고 있는 부서에 대해 에너지 절약에 대한 의식 고취.

에너지 소비량을 시각화하여 각 플로어에서 불필요하게 전기를 사용하고 있는 부서에 대해 에너지 절약에 대한 의식 고취.

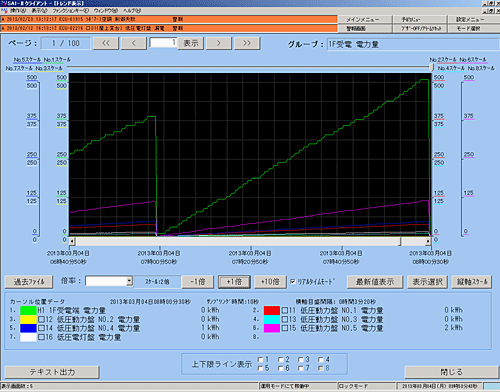

1일 에너지 소비량 그래프(SA1-II 화면)

사내 에너지 절약 게시판

1시간 에너지 소비량 추이 그래프(SA1-II 화면)

생산 시스템 추진부 환경 추진과

생산 시스템 추진부 환경 추진과

추출 부품 상자 전면 램프 점등

메카트로닉스 개발 센터 건설에서는 크게 두가지의 과제가 있었습니다. 하나는 에너지 소비량 절감이고, 다른 하나는 유지보수 작업 시간 절감입니다.

나고야 제작소 내에는 800개 이상의 전력계측기(EMU)가 설치되어 있는데, 2005년부터 전체의 에너지 소비량 감시를 시작하였습니다. 당시부터 소비 에너지에 대한 "시각화"는 추진해 왔지만, 그 데이터는 활용되지 않았습니다.

하지만 2008년부터는 메카트로닉스 개발 센터를 건립하고, 그 때까지 수집된 데이터를 철저하게 분석하였습니다. 예를 들면 시간대에 따라 설정 온도를 조정 하고 사용 빈도가 낮은 복도의 조명을 1/2로 설정하는 등의 대책을 세워 에너지 소비량 10% 절감을 달성할 수 있었습니다.

메인터넌스는 일괄 관리를 하지 않았기 때문에 800개의 포인트를 일일이 확인 하였습니다. 이를 일괄 관리로 전환함으로써 빌딩 전체의 메인터넌스가 30분 정도로 단축되었습니다.

에너지 절약은 PLC에 의한 일괄 관리 대책뿐만 아니라, 직원 개개인의 노력에 의해 크게 진전되었다고 판단하고 있습니다. 따라서 매월 각 플로어의 에너지 소비량을 알려 직원 스스로 에너지 절약에 관심을 갖도록 지도하고 있습니다.

2013년 4월 게재

제품의 소개

MELSEC-Q 시리즈

나노 속도의 기본 명령 처리에 의해, 장치, 기계의 성능을 비약적으로 향상시킨 차세대 PLC "MELSEC-Q"는 고속ㆍ고정밀도ㆍ대용량의 데이터 처리, 머신 제어를 실현합니다.

CC-Link IE

생산 현장에서 요구되는 고속 제어, 대용량 데이터 관리, 자유로운 배선, 간편 기동ㆍ메인터넌스 등 시스템 전체 최적화라고 하는 산업용 네트워크에 대한 요구에 대응합니다.

준비중입니다.

3월 30일 오픈!